機械加工行業的特點是設備種類多,每個產品需要經過多個工序,且各產品工序縱橫交錯。

因為工序復雜,因此目前手工排程方式通常只能排未來24-48小時計劃,且計劃員常常是工作于調度方式而非計劃方式,在計劃發生變更時修改更加困難。無法評估交期、不能按期交貨、計劃混亂是常態。本文為困惑中的企業介紹PlanMatAPS的自動生產排程解決方案。

計劃統計數據:

本示例包括 964個訂單,共9397。計劃時間約5周,各類設備共有190臺。排程運行時間 2分鐘。

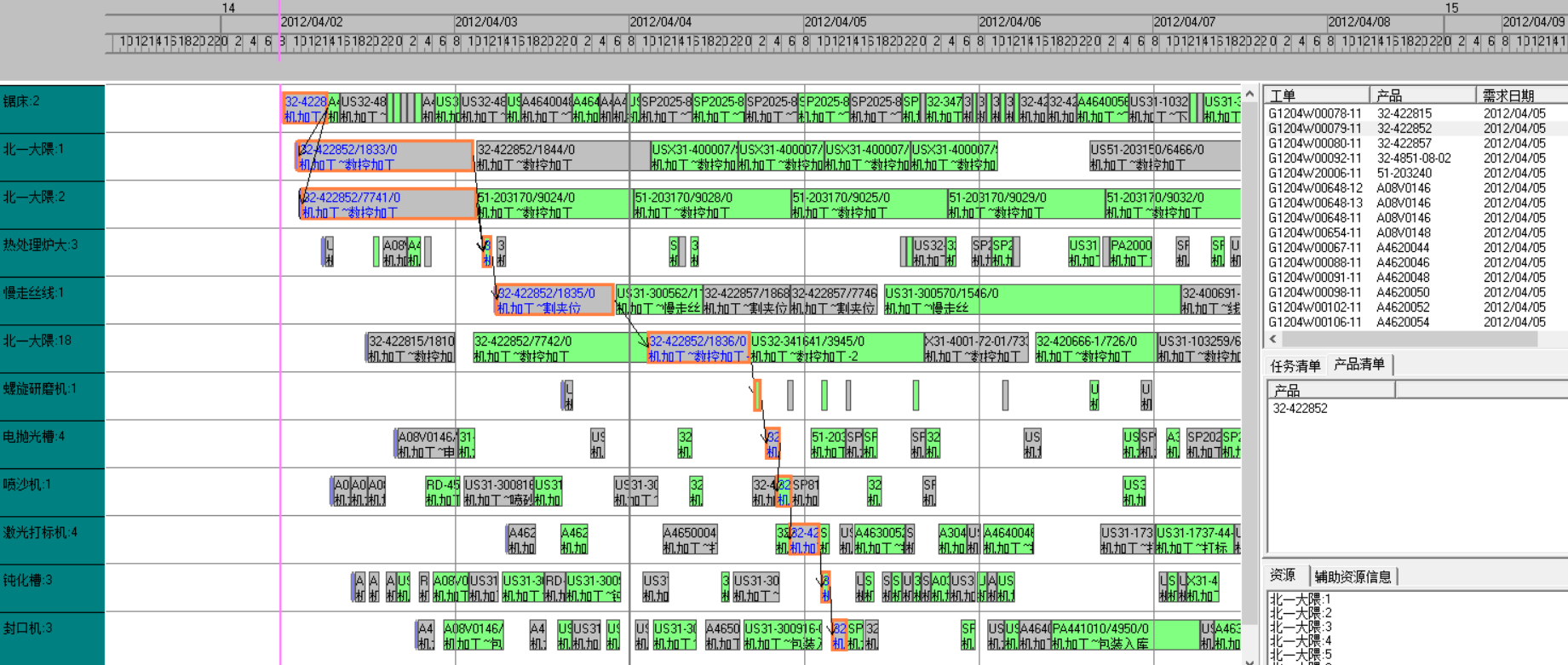

排程后界面如下:

以上為排程甘特圖。水平軸為時間,垂直軸為設備。每個小矩形是一個生產任務。在不拆分情況下,每個定單經過一個工序會產生一個任務。

用戶在甘特圖中可以運行排程,查看計劃,并修改計劃。

模型特點如下:

PlanMate排程示例:

產品模型如下(單個產品示例):

產品工序

產品工序使用的設備和節拍時間

在自動排程后,工序流如下:

以上加亮部分為工單工序,每個矩形是一個工序任務,窗口右側為工單清單,因工單較小,時間短,因此未拆分。

2. 任務拆分與輔助資源約束

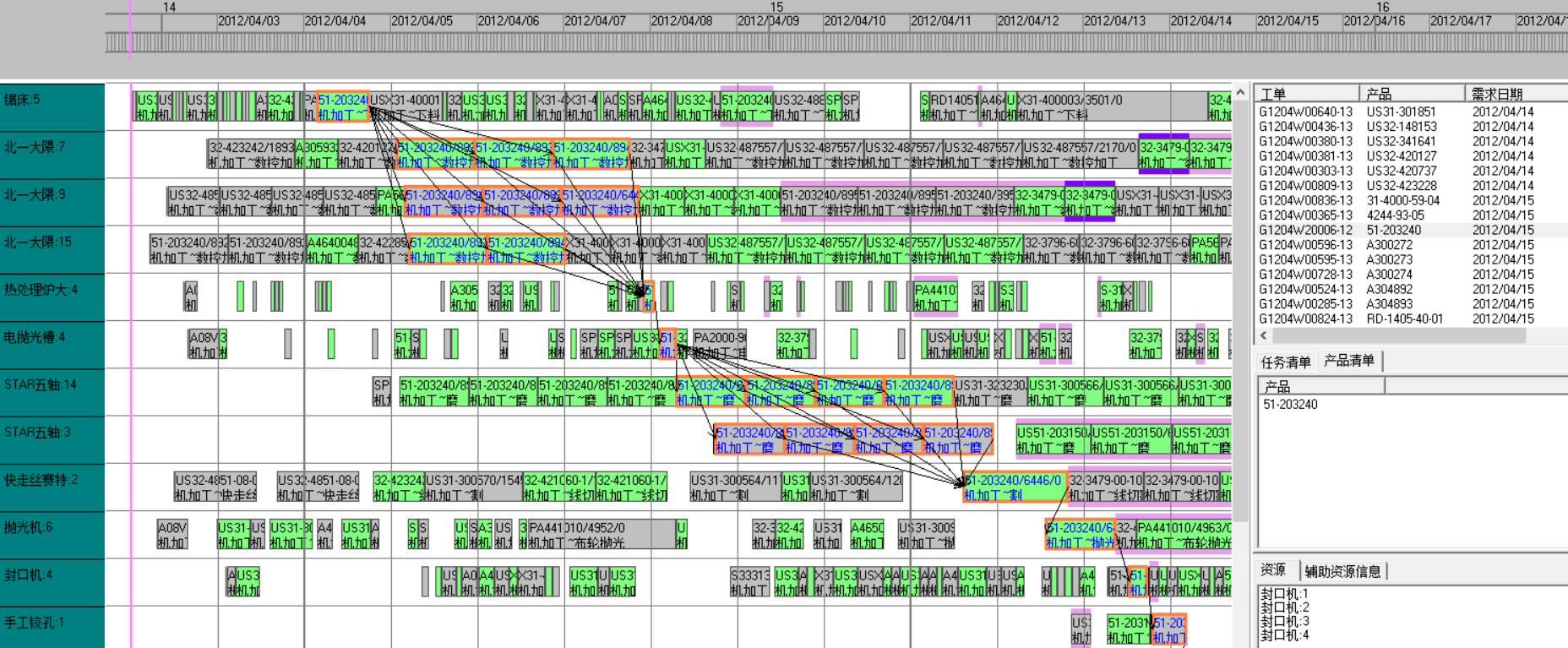

需要較長加工時間的工序,系統會自動拆分為多個工作,并分配在不同的設備上。具體分配的設備數量由夾具的數量決定,如下所示:

在以上工單排程中,數控加工和打磨時間較長,系統自動拆解任務(加亮部分分成多個矩形)。拆分任務時間長短可定義。本示例中定義為22小時。

產品工序模型如下:

此產品定義了夾具,數量各為2個,加工需要使用1個,因此任務拆分后,分配到2臺機器

如果將夾具總數定位3,則排程結果如下:

由上可見,在數控加工工序,分到3臺設備。在打磨工序,受到夾具限制,仍然分到兩臺設備

3. 輸出報表示例:

設備負載

需求與產出

生產計劃