寄云科技智能工廠數據感知分析平臺方案克服四大挑戰(數據感知、融合與分析,海量數據持久存儲,協同制造,可視化與預測),穩扎穩打四個步驟(智能產線、IT/OT數據融合、產效提升數據平臺、工業大數據平臺),最終幫助彩虹集團實現四條蓋板玻璃智能生產產線,為其帶來管理、業務、平臺和能力四大收益。方案得到陜西省工信廳以及業界專家的高度認可,并被鼓勵作為典范進行大范圍的推廣。

一、四大挑戰

1、數據感知、融合與分析

傳統工業設備數據采集與存儲方式獨立,數據包格式單一,封閉,數據保存周期短,無法做到企業全量數據的融合與分析。

2、海量數據持久化存儲與高效查詢

單條產線生產管理系統日數據量達到225萬條,質量檢驗系統日均數據300多萬條,一天數據達到了1000萬條。單條數據查詢時間在20毫秒左右。

3、異地多產線協同制造

如何基于云計算、工業大數據、工業互聯網等技術完成多地多產線協同制造、自主開發,開拓新的業務模式。

4、問題可視化與預測

如何利用工業大數據,讓制造系統更加透明,使原本不可見的設備衰退、質量風險、資源浪費等問題變得可見,從而通過預測性的手段加以避免。

二、四個步驟

1、智能產線

利用智能裝備,自動化系統完成智能產線的構建:玻璃基板產線由于其特性需機械手臂協同制造完成物料的流轉搬運,氣動傳送帶實現物流自動傳送和產品自動稱重;利用光學檢測等設備完成產品的自動檢驗,引入智能裝備實現產線關鍵設備數控化并達到國內領先水平。

2、IT/OT 數據融合

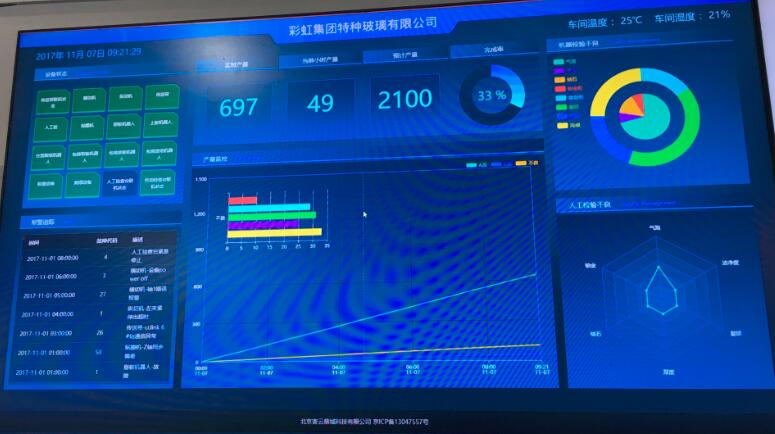

梳理生產數據,實現IT層與OT層的數字化融合:玻璃基板制造兼有流程制造及離散制造特點,需要智能裝備與信息系統深度嵌入。利用PLC、DCS,工業網關打造工業網絡,完成IT與OT數據物理鏈路的建設。利用地址故障代碼仿真器實現生產數據的可視化、信息化,打造制造進度、現場操作、質量檢驗、設備狀態等生產現場數據可視化、精準化、生態化的智造模式。融合MES、ERP等IT系統數據全方位把控生產。

3、產效提升數據平臺

快速有效的利用生產數據實現生產全方位提升:對企業生產數據及設備數據進行全方位的監控并有效的分析和呈現。以云服務平臺為創新載體,運用工業互聯網技術,關鍵生產環節實現實時監控,關鍵設備實現生命周期數字化監控,整體運營成本全維度分析。實現運營成本降低、產能提升、生產節拍提升、不良率降低,使各項生產指標達到國內領先水平。

4、工業大數據平臺

利用工業大數據平臺完成企業的轉型及推廣:承載整個公司全業務線的數據,建立企業級生產數據倉庫,做到企業對生產全局可追溯,可評價,數字化經營決策。打造數字化企業,運用數據挖掘算法和模型實現質量數據的可視、可控、可預測,利用平臺DevOps完成自主創新,建立多地多產線協同平臺打造核心競爭力。

三、四大收益

1、管理收益

平臺連通了企業運營中產生的內部、外部等各類有價值的數據資產,實現了數據資產的集中化管理,利用先進數據挖掘技術手段,變數據為價值;結合了企業現階段重點業務和未來發展方向;為日常經營管理和重大事項決策提供有效的依據,提升了在產品、服務、市場、運營等多層面的競爭力。

2、業務收益

完成了數字化、可視化車間的打造,實現了生產全局可追溯,可評價,有效實時的管理,從而實現了運營成本降低,產能和產品質量的有效提升。同時,平臺基于云的部署,實現總部與分部之間的核心數據共享,且可以根據業務場景和權限進行控制,達到集團協同制造的目的。

3、平臺收益

建設工業大數據平臺,逐步實現企業生產及信息系統數據資產的集中化管理,指導業務活動和管理決策。基于大數據平臺,實現企業集團各個業務單元和分子公司核心數據共享。根據業務場景和權限控制,可以實現集團協同制造,挖掘新的價值和商機,以進一步提升公司價值,保持國內領先、國際一流的優勢地位。

4、能力收益

組建了大數據開發和運維團隊,提高公司信息化人員的專業化水平,逐步形成與數字化管理相匹配的數據運營能力;提升企業數據開發和設計能力,提升企業對數據的自主可控力,穩步推進公司數字化改革,DevOps新的模型應用及數據應用。

歡迎關注寄云科技(neucloud)或工業互聯網時代(neucloudicb),這里有工業互聯網相關的技術干貨,更有行業案例分享!歡迎加入寄云NeuSeer工業互聯網平臺行業交流QQ群(421312857),您可以在這里與其他小伙伴共同探討學習,小伙伴們等你哦~